PVC 糊树脂基本生产工艺有乳液法、微悬浮法,为提升其加工应用能力,引入一代或几代具备活性的 PVC 乳状胶粒(简称乳胶)进行二次聚合,衍生出种子乳液法、种子微悬浮法、混合法等工艺。 一步分散成微悬浮乳液(简称分散液)合成 PVC 糊树脂的方法称为微悬浮法。 微悬浮法通常选用阴离子表面活性剂与脂肪醇作为复合乳化剂,它在水中形成水乳液,通过机械剪切将氯乙烯单体混合分散成0. 1 ~ 2. 0 μm 大小的微液滴悬浮于水中,微液滴巨大的比表面积需要大量的乳化剂才能形成有效保护层。 研究乳化液的制备过程、工艺控制条件,通过精准调控乳化剂入料探索对 PVC 糊树脂聚合生产过程影响,以提升 PVC 糊树脂质量的稳定性。

1 试验部分

1. 1 原料及仪器

十二 烷 基 硫 酸 钠 ( SLS ) , 工 业 级; 脂 肪 醇(CAL) ,工业级;1,2 -二氯乙烷,分析纯;氯乙烯,纯度 99. 9% ,工业级;无离子水;高速分散机。

1. 2 水乳液制备

将一定量十二烷基硫酸钠、脂肪醇按照规定顺序加入到 60 ℃的无离子水中,400 r / min 转速搅拌60 min。

1. 3 分散液的制备

取一定量无离子水,向无离子水中加入制备好的水乳液,400 r / min 转速搅拌均匀后恒温,向其中加入 1,2 -二氯乙烷,调至 3 000 r / min 高速档搅拌60 min。

1. 4 工业化试验

在工业化乳化液制备装置上按照规定的工艺控制条件制备分散液,将乳化液通过输送泵转移至聚合釜中,升温至设定温度进行聚合反应。

2 结果及讨论

2. 1 水乳液复合体系制备的影响

乳化剂十二烷基硫酸钠由亲油基团长链烷基和亲水基团磺酸基组成,作用是降低分散相与分散介质之间的表面张力使其成为易混合状态。 长链脂肪醇常温下为固态,范宏等研究认为十二烷基硫酸钠与十六醇在水溶液中存在着较强的分子间相互作用,通过有序的分子排列,形成了特定的棒状粒子结构,有研究认为是脂肪醇与乳化剂二者在油滴表面是乳化剂分子与脂肪醇形成凝晶相,增加了乳液的稳定性。 乳化剂和脂肪醇制备成水乳剂,须在热水中使二者保持溶解或熔融状态,以小分子自由组合形成复合结构。 十二烷基硫酸钠与高级脂肪醇 60 ℃溶解情况见表 1。

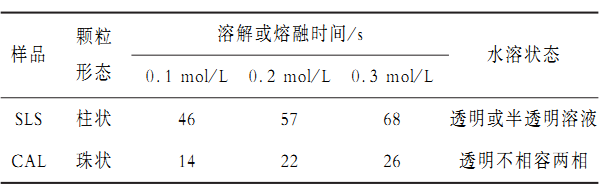

表 1 十二烷基硫酸钠与十六/十八混合醇 60 ℃溶解情况

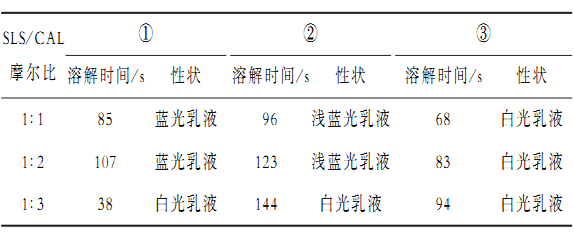

柱状十二烷基硫酸钠在热水中可溶,溶解时间随浓度的增加而加长,颗粒大小也可能影响其溶解快慢。 珠状高级脂肪醇熔点 48 ~ 56 ℃,在热水中能够快速熔融成液态,在热水中溶解度也不大,与水形成不相容的两相。 为研究二者复合水乳液溶解特性,选择在十二烷基硫酸钠浓度 0. 1 mol / L 按照不同配比,加入顺序按照 3 种方式进行制备:①同时溶解,②先溶解十二烷基硫酸钠再溶解脂肪醇,③先溶解脂肪醇再溶解十二烷基硫酸钠。 对比 3 种制备SLS / CAL 不同摩尔比水乳液的溶解情况和形态,结果见表 2。

表 2 复合水乳液的溶解分散情况

按照方式③入料时,乳化剂最易溶解形成复合水乳液,方式②入料溶解时间最长。 SLS / CAL 摩尔比为 1∶ 1和 1∶ 2时,按以上 3 种入料方式制备出的初级乳液如图 1 所示。

图 1 3 种入料方式制备的乳液图片

从图 1 可以看出:3 种方式制备出的乳液形态不同,其中方式①制备的为蓝光水乳液,乳液黏度低,呈半透明状,在冷水中分散最佳;方式②制备的为浅蓝光水乳液,乳液黏度较低,在冷水中分散较快;方式③制备的水乳液为白光乳液,乳液黏度大,完全不透明,在冷水中分散最慢。 继续增加脂肪醇的比例,制备的水乳液均为白光乳液,且溶解时间延长。 自然光透过乳液一部分色光被吸收,散射出的色光被视觉接收到,乳液呈现蓝光归因于小于 100 nm 的乳胶粒子发生了瑞利光散射,产生蓝光乳胶的粒径在散射蓝光的波长范围之内,而呈现泛白时乳液粒径一般大于 200 nm。 从乳液形态结果分析,方式①制得的水乳胶束粒子最小,分散性能好,有利于及时捕捉油性单体液滴。 笔者认为溶解方式造成乳胶粒径差异,可能是由二者表现的亲水亲油特性决定,十二烷基硫酸钠 HLB 值为40,在热水中能够逐渐溶解,形成游离的乳化剂分子或胶束,脂肪醇则表现为明显的油特性,当脂肪醇在热水中熔融后的液滴来不及分散时,十二烷基硫酸钠吸附于其表面,形成稳定的凝晶结构,难以再分散成更小的粒子。

2. 2 水包油(O /W)分散液稳定性的影响因素

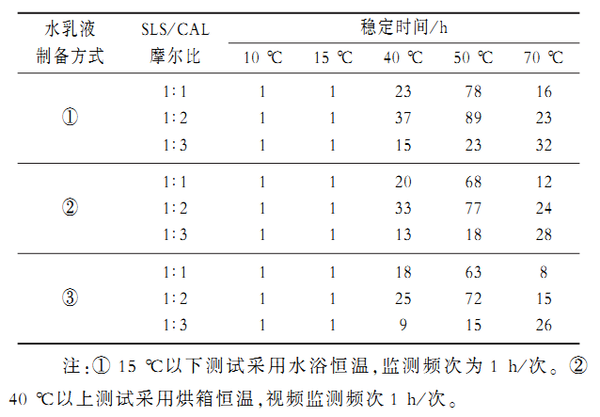

水乳液、单体、水三相形成的分散液在制备过程中,为研究物料温度、复合水乳液的配比与分散液的稳定性关系,以 1,2 -二氯乙烷模拟氯乙烯单体被分散乳化的情况,水乳液按照不同方式进行制备,在不同的温度下恒温测定不同配比下分散液的稳定时间,结果见表 3。

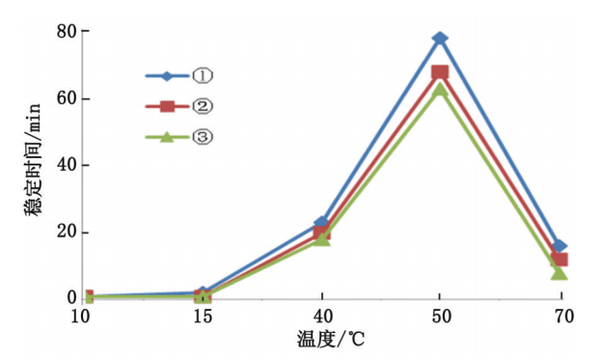

分散液在不同的温度下,呈现出不同的稳定性,SLS / CAL 摩尔比 1∶ 1时,分散液的稳定性趋势见图2。

表 3 不同条件下分散液的稳定时间

图 2 3 种分散液稳定时间与温度的关系

由图 2 可以看出:在不同的温度下,3 种分散液随脂肪醇比例的变化,稳定性并未呈现完全一致的结果,在低于 15 ℃时,3 种分散液的稳定时间均不足 1 h,稳定性较差,温度在 40 ℃时,随着脂肪醇比例的升高,稳定性先上升后下降,1∶ 2时稳定性最佳,方式①制备的分散液稳定时间最长。

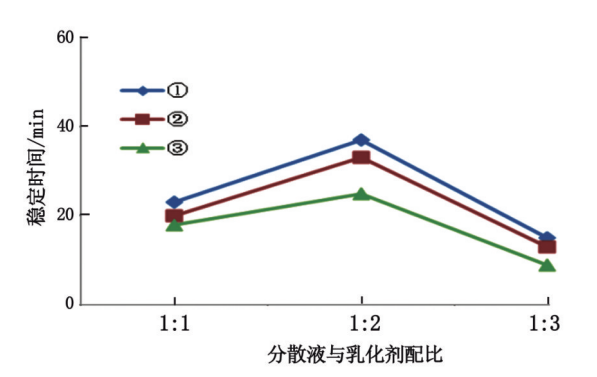

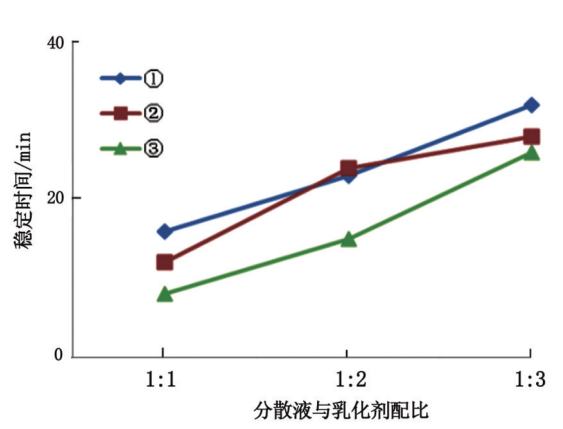

40 ℃、70 ℃时3 种分散液的稳定时间与乳化剂配比关系见图 3、图 4。

图 3 40 ℃ 3 种分散液的稳定时间与乳化剂配比关系

图 4 70 ℃ 3 种分散液的稳定时间与乳化剂配比关系

在 70 ℃时,分散液的稳定性随脂肪醇的比例提升而升高,其中方式①制备的分散液最为稳定。

以上结果表明:按照方式①制备的水乳液,再进行制备分散液有利于提升其稳定性,不同的温度下分散液表现出的稳定性不尽相同,在低温下均表现较差的稳定性,随着温度的升高,稳定性会出现明显下降,而在 50 ℃左右的温度下稳定性最佳,十二烷基硫酸钠与脂肪醇比例在 1 ∶ 2左右时,分散液的综合稳定性较好。

2. 3 乳化剂精准入料控制系统的工业化应用

PVC 糊树脂生产工艺中,在聚合釜入料前须提前制备好高浓度的水乳液,入料时冷无离子水、水乳液、引发剂、氯乙烯单体同时加入至分散罐中,通过高速分散泵将物料混合分散乳化,分散好的混合乳液进入聚合釜升温反应。

因乳化剂用量大,大量制备水乳剂长期储存稳定性不高,传统制备工艺采用人工计量、人工投料的一釜一批次配制方法,投料计量和投料节点控制随意性强,水乳剂入料采用一次泵入,入料节点控制不精准,在乳化剂精准控制研发的基础上开发自动化精准入料控制系统。 乳化剂配制采用自主研发设计的智能化精准制备系统,以程控入料代替人工计量和投料,入料过程程序化、规范化。 分散液制备采用智能化控制入料流量、物料温度,通过高速分散泵分散后输送入聚合釜进行升温反应。

2. 3. 1 水乳液智能化制备系统

十二烷基硫酸钠、脂肪醇由气力输送系统送入储罐中储存,当需要进行水乳液制备时,DCS 程序一键启动乳化剂配制,热无离子水通过热水泵经过换热器精准调控温度至60 ℃送入乳化剂配制槽,在乳化剂配制程序启动的同时,乳化剂备料启动,储罐中乳化剂和脂肪醇在重力作用下,通过旋转阀下至各自称重料斗,当计量达到目标值 90% 时通过变频控制精给料,达到目标值时停止给料。 热无离子水入料计量完成后,十二烷基硫酸钠与脂肪醇入料开始,采用冷风气力输送,称重料斗下方入料口采用文丘里式混合器和振荡器控制下料连续均匀,两种物料通过气力输送混合后进入二次称量料斗中缓存,计量复核完成后启动旋转阀将料斗中物料全部送入乳化剂配制槽,十二烷基硫酸钠和脂肪醇在热水中搅拌溶解形成复核水乳液。

2. 3. 2 分散液的制备控制系统

在分散槽具备投料条件时,DCS 启动自动入料程序,氯乙烯单体通过单体输送泵经过换热器调温至 20 ℃,无离子水通过输送泵经过换热器调温至20 ℃,乳化剂调控温度至 60 ℃,引发剂溶液同时以恒定流量加入至分散槽中,分散槽利用夹套的热水、循环水调控物料温度至20 ℃,由分散泵在恒定转速下进行分散均化,均化好的物料送入聚合釜进行反应。

2. 3. 3 聚合试生产

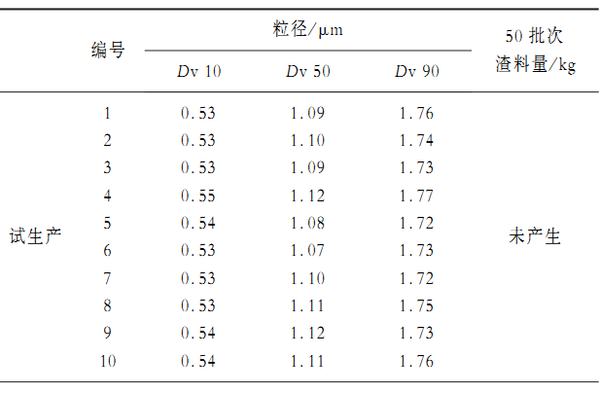

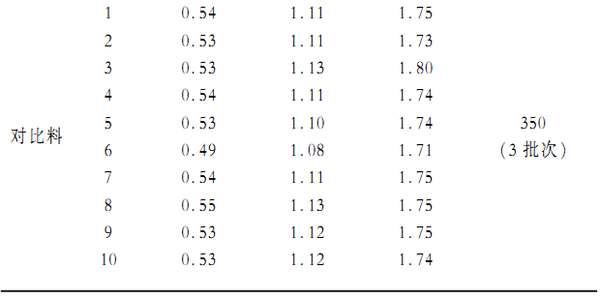

转移至聚合釜中的分散液通过夹套升温至反应温度 51. 5 ℃,由 DCS 控制热水、循环冷却水调节聚合釜反应温度与设定温度偏差正负 0. 5 ℃。 连续生产 50 批次,随机抽取样本统计聚合后胶乳粒径与出料时渣料量见表 4。

表 4 聚合胶乳粒径及渣料统计情况

利用乳化剂精准入料控制系统进行试生产,生产得到 PVC 糊树脂胶乳粒径与原工艺生产的 PVC糊树脂胶乳粒径均达到合格要求,试生产过程连续生产 50 釜次未产生渣料,聚合反应过程乳胶稳定性提升,胶乳粒径稳定性提高。

3 结论

(1)通过智能化控制乳化剂制备水乳剂的过程,规范控制入料流程、精准控制入料量和入料节点,有利于提升 PVC 糊树脂生产质量控制。

(2)乳化剂制备的水乳液质量受入料过程影响,十二烷基硫酸钠和脂肪醇在同时溶解和分散时,形成的水乳液粒径最小,水乳液在水中最易于分散。

(3)不同温度下乳化 1,2 -二氯乙烷在低温下不稳定,随着温度的升高,在 50 ℃左右乳胶的稳定性达到最佳,随后出现下降。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。