1.前言

高性能摩擦材料需要兼具适当的摩擦因数、优良的耐磨性、热稳定性、综合力学性能和物理化学性能。近些年来,以酚醛树脂、环氧树脂、聚四氟乙烯、聚酰胺、PI树脂等耐热聚合物为基体的复合摩擦材料由于具有可设计性好、环境适应性强且摩擦学性能优良等诸多优点而获得了迅猛发展。尤其是PI树脂基复合摩擦材料,在高温、高真空、重载等严苛环境中表现出了优异的耐热、耐磨和综合力学性能,被广泛用于航空航天、精密机械等的关键零部件如各种轴承、齿轮、密封件、发动机及摩擦片等。

PI树脂分子主链刚性大、熔体黏度高等特性导致其加压窗口窄、可成型性差,因此成型具有复杂形状的PI树脂基复合摩擦材料异常困难。此外,具有实际工程应用价值的PI树脂基复合摩擦材料通常添加有多种增强增韧纤维及各种有机、无机或金属改性填料,各组分之间的相容性、界面结构及内部缺陷等很难控制,进一步增加了高性能复合摩擦材料的成型难度。因此,虽然目前开发的树脂基复合材料成型方法多达几十种,但适用于制备PI树脂基复合摩擦材料的还比较有限,主要集中在热模压成型、冷⁃热等静压和3D打印以及其他成型技术如注射成型、挤出成型等。

2.PI树脂基复合摩擦材料改性

在复合摩擦材料中,PI树脂基体通常是耐热性最差的组分,因此对PI树脂进行结构改性以提高其自身的耐热性及综合力学性能,是获得高性能复合摩擦材料的基础。但根据热固性聚酰亚胺(PI⁃s)和热塑性聚酰亚胺(TPI)性能的差异,结构改性的研究侧重点有所不同。PI⁃s分子主链结构刚性较大导致韧性较差、硬度大、模量髙,易在界面上产生较高的应力而造成摩擦学性能下降,因此改善其分子主链结构以提高韧性是主要途径,包括:(1)在PI⁃s的分子结构中引入含有柔性链结构的二酐或二胺单体来提高韧性;(2)破坏PI⁃s分子结构以形成非对称或无定形态的PI⁃s,提高其韧性和耐热性。TPI的韧性较好,但耐热性和力学性能较差,在摩擦磨损过程中容易产生塑性变形和组织熔融,因此提高其热稳定性和力学性能是研究的主要方向,包括:(1)改变TPI中二胺的结构来改善其耐热性能;(2)引入含氟单元提高其强度和高耐热性等。除分子结构改性外,共混改性和复合改性也是开发高性能PI摩擦材料的重要途径。共混改性最为常见的是与摩擦因数低且耐热性优良的PTFE进行共混,可以提高PI树脂的韧性并降低摩擦因数,方式包括机械共混、熔融共混、溶液共混、气流粉碎共混等;与结构改性相比,共混改性更加简单灵活且成本较低,但往往会削弱PI树脂在力学、耐热性等方面的优势。复合改性通过在PI树脂中添加增强增韧纤维或改性填料如增摩剂、润滑剂、导热剂以及空间填料等,来开发高品质复合摩擦材料,具有可设计性好、成型工艺灵活等优点,因而极具市场推广和应用价值。在新型PI复合摩擦材料的实际研发过程中,研究人员更多采用摩擦性能调节剂和空间填料相结合、或是分子结构改性与复合改性相结合等方式,以获得高性能的复合摩擦材料。

3.改性的具体工艺

3.1 热模压成型

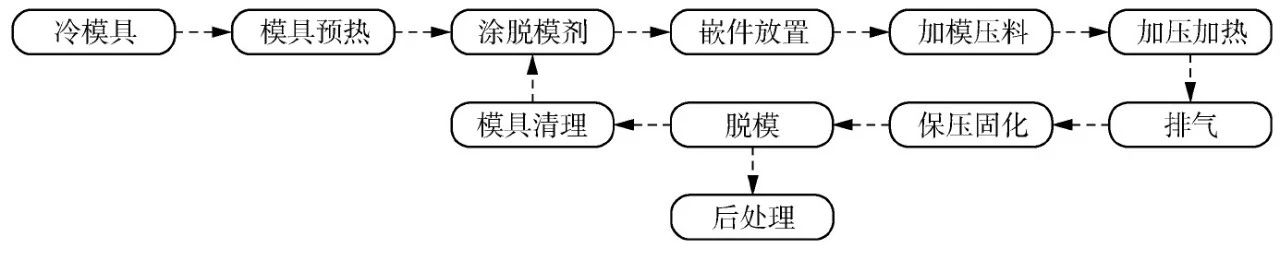

热模压成型具有工艺简单、料损少、制品强度高、内应力低且重复性较好等诸多优点;并且热模压成型的温度一般低于基体熔点,有利于保持材料各组分的原有性能,因而能够制备出机械强度高、摩擦因数稳定且耐磨性好的多组分复合摩擦材料,是目前制备PI树脂基复合摩擦材料最常用的方法。典型工艺流程如图所示。

目前,采用热模压工艺制备PI复合材料的工艺已较为成熟,但PI树脂基体与增强纤维、改性填料之间的相容性较差、界面强度不高等问题仍然存在,进一步探索多组分复合摩擦材料的强结合、致密化热模压工艺依然是研究的热点。

3.2冷⁃热等静压成型

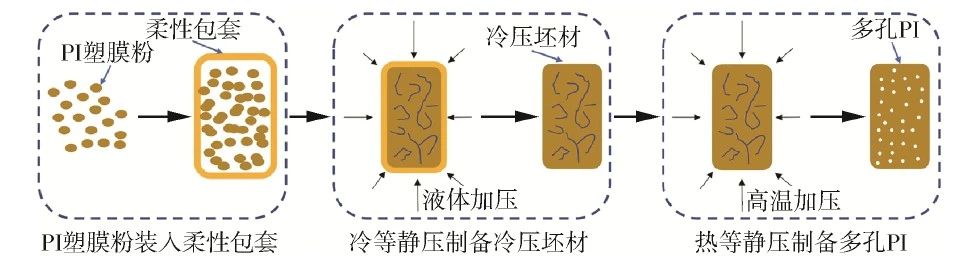

冷⁃热等静压成型是基于粉末冶金烧结技术发展起来的一种特殊模压成型方法,包括粉料制备→包套真空密封→等静压制→包套剥离→后处理等基本流程,按照成型固化温度高低分为冷等静压(CIP)、温等静压(WIP)和热等静压(HIP)。

采用冷⁃热等静压方法能够制备出密度高、成分均匀的高品质制件,但工艺条件复杂、制备周期长、效率较低、设备昂贵等不足限制了该工艺的实际工程应用。有必要深入探究PI树脂基复合摩擦材料在冷⁃热等静压过程中组织及界面结构等的形成、演化规律与机制,在此基础上进一步简化和优化其冷⁃热等静压工艺。

3.3 3D打印成型

3D打印成型具有高精度、低成本等诸多优势,并且能够一体化成型几何形状复杂的构件,解决PI复合摩擦材料加工困难的问题,因而受到越来越多的重视。目前,3D打印PI树脂的研发及其配套的成型工艺是的研究热点,打印方式主要有熔融沉积(FDM)、光固化(SLA)成型及直书写3D打印(DIW)等。

3D打印虽然是极具潜力的PI树脂基复合摩擦材料制备方法,但从已有研究来看,3D打印的PI复合材料构件普遍存在层间结合力弱、收缩率高、表面粗糙度大等问题,并且受加工窗口窄、流动性差等因素的影响,打印多组分复合摩擦材料困难。因此,开发流动性强、收缩率低、相容性好的新型PI树脂基复合材料及其配套的高效、高精度打印工艺,对3D打印PI树脂基复合摩擦材料的发展意义明显。

4.结论

PI是我国新材料产业“十四五”规划发展的重要材料之一,以PI树脂为基体的高性能复合摩擦材料在航空航天、新能源汽车、以及各种高性能精密机械如电磁制动器、超声电机等领域具有广阔的应用前景。但目前PI复合摩擦材料的实际应用还非常有限,民用领域的产业化应用更是非常鲜见。促进PI复合摩擦材料的进一步工程应用,需要在发展新型高性能PI及其复合材料的基础上,开发配套的高质量、高效成型技术。未来需要在以下几个方面进一步开展系统深入研究:

(1)进一步强化PI树脂合成、改性等方面的基础研究,开发成型温度范围广、流动性好、易加工且综合力学性能、摩擦学性能优良的新型PI树脂及其复合摩擦材料。

(2)继续深入开展多组分PI复合摩擦材料成型过程中的组织、相、相容性、界面微结构等的形成与演化机制研究,巩固和优化传统成型技术的工艺基础,着力解决3D打印等新技术存在的痛点问题,促进高性能复合摩擦材料的高效、低成本成型工艺的快速发展。

(3)结合计算机、人工智能等现代技术,大力开展PI树脂基复合摩擦材料成型工艺的模拟与虚拟仿真技术,以提高成型工艺的优化效率和节约试错成本。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。