在说新能源汽车这个话题前,我们先来看一组中国工信部的数据,数据显示:2023年1月~11月,中国塑料制品行业产量为6658.8万吨,同比增长0.6%。

塑料制品,作为以塑料为核心原料制造而成的各类生活和工业用品的通称,涵盖了注塑、吸塑等多种工艺制成的产品。相较于其他材质,塑料独具特色,其轻量化设计减少了材料消耗,出色的化学稳定性保证了在多种环境下的使用效果,卓越的电绝缘性能使其成为电气行业的理想选择。同时塑料的热导率低,起到了良好的隔热和消音减震效果;此外,塑料的机械强度可根据需要进行调整,调整为强度较高的材料。

事实证明,塑料具有许多优异功用,它们被广泛应用到如通讯工作、汽车工业、修建材料、装饰材料、电缆及电器、日用品、包装等领域。但在某些运用领域,塑料需要具有优良的阻燃功用,世界上大多数国家都已拟定了各种法规,用以规范塑料的阻燃标准。

生活中处处离不开阻燃材料,随着人们的安全意识的不断提高,阻燃材料的发展也是必然趋势。阻燃材料自身具有遇火不燃、点火自熄、不冒烟、不产生毒气等特点。以PET材质来说,我们生活中随处可见的地毯、窗帘、毛毡等,如果没有阻燃性能的加持,就会变成火灾的最佳“燃料”,所以在公共场合,我国强制规定公共场所的这些地毯、毛毡、窗帘类的物品必须具有阻燃效果;除了这些场所外,家用PET材质物品也要具有阻燃功能。

塑料的阻燃功用的好与坏,一般常用下面两套标准来衡量:

|1、氧指数(OI)|

氧指数英文简称OI,是衡量塑料燃烧性的一个目标,它是指塑料试样在空气中坚持燃烧所必需的最低氧气含量。LOI极限氧指数,是指在规定条件下,试样在氧、氮混合气流中,维持平衡燃烧所需的最低氧气浓度,以氧所占体积百分数表示。不同的塑料,燃烧功用也不同,其氧指数也各有差异。一个塑料的氧指数越小,说明其持续燃烧所需要的氧气浓度也较小,这样就表明其燃烧性好,在氧气很少时即能够持续燃烧;反之,氧指数越大,说明坚持持续燃烧所需要的氧气浓度较大,这表明其燃烧性不好,只有在氧气浓度大时,才能够持续燃烧。

一般认为:OI<22归于易燃性塑料;OI=22~27归于自熄性塑料;OI>27归于难燃性塑料。大多数塑料的氧指数OI值都达不到27,而一般阻燃场合都要求塑料的OI值要抵达30左右,因此,大多数塑料都需要做阻燃改性。

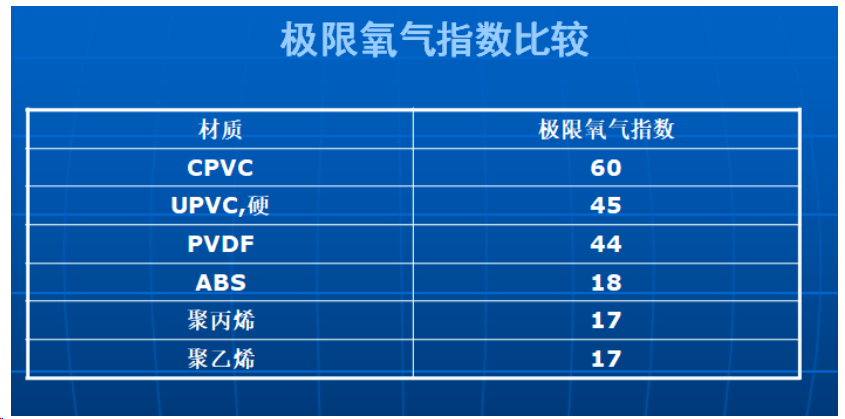

不同塑料原料的极限氧指数值比较

|2、美国UL标准(UL-94)|

美国UL标准中测验方法为调查塑料在直接触摸火源时的燃烧情况,并对其进行耐燃性分析。

01

V-0等级:

连续燃烧30秒,离火后10秒内停息,不点燃其下方30mm处药棉。

02

V-1等级:

连续燃烧30秒,离火后10~30秒内停息,不点燃其下方30mm处药棉。

03

V-2等级:

连续燃烧30秒,离火后30秒内停息,但点燃其下方30mm处药棉。

上述两种方法中,我国主要用氧指数法,这种方法直观性强,便于比较;两种方法相比较,一般OI>27时相当于V-0级。

新能源车用阻燃塑料的未来市场

为什么大家的目光都会看向新能源汽车市场,不妨来看一组数据。

2023年1-12月,我国新能源汽车产销分别完成958.7万辆和949.5万辆,同比分别增长35.8%和37.9%,新能源汽车新车销量达到汽车新车总销量的31.6%。

目前,应用于汽车零部件的阻燃高分子材料主要以PP、PU、ABS及PC等材料为主,环保、高效以及优异的机械加工性能和力学性能的阻燃高分子材料,将是汽车零部件用改性塑料的发展方向。相比于传统燃油车,新能源汽车新增了电池组模块、充电桩及充电枪等部件,单台新能源车电池组模块工程塑料的使用量约30kg,新能源车塑料壳体目前主要使用改性PP、PPS、PPO等。充电桩由于较高的使用标准和严苛的使用环境对工程塑料需求较大,每个充电桩约需6kg工程塑料,目前常见的主要有PBT、PA和PC等。

将高分子材料应用到汽车零部件中,必须保障材料的阻燃防火性能达到国家标准。大部分高分子材料的阻燃性能不尽理想,因此应用于汽车零部件时均需要对其进行阻燃改性,制备成具有阻燃性能的高分子材料,将其极限氧指数(LOI)提升至25.0%~35.0%,有效提升汽车安全指数。

|阻燃高分子材料在汽车零部件中的应用|

目前,在汽车承重件、新能源车电池组等汽车零部件中,随处可见高分子材料应用的身影。高分子材料在车用零部件中的应用,以及提升汽车安全性的需求,促进了阻燃型高分子材料的发展。当下应用的阻燃高分子材料主要以PP、PU、ABS和PC为主,根据汽车零部件的特殊需求也相应有复合材料(合金化)、PA、PBT和PMMA等材料的使用。

01

阻燃PP

聚丙烯(PP)是车用塑料中用量最大的高分子材料,具有优异的耐化学腐蚀,并且加工过程简单、成本低,广泛应用于汽车仪表盘、电池包外壳、门护板、立柱、座椅护板、保险杠等。由于未添加阻燃剂前的PP的阻燃性较差,其极限氧指数(LOI)仅为17.8%,发生事故后容易燃烧。目前,国内外对汽车阻燃用PP研究主要围绕对聚丙烯基体进行改性,同时通过添加低毒、无卤阻燃剂,开发具有优异力学性能和阻燃功效的聚丙烯复合材料,以满足汽车零部件的阻燃需求。

02

阻燃ABS

ABS是全球用量最大的家电用高分子材料,我国约80%的ABS消费量是用于家电生产。ABS由于具有很强的塑料表面涂装的耐久性和防腐性,是适合汽车涂装的典型材料,也将其应用于汽车零部件的生产。由于ABS树脂只含有C、H、O三种元素,自身不具备阻燃性能,这使得ABS树脂在高温阶段稳定性差,极易燃烧;在点燃的过程中还伴有异味气体和黑烟颗粒的产生,将其直接用于车用零部件存有安全隐患。所以在使用前必须对其进行阻燃性能、耐热性能做改性处理。

03

阻燃PC

聚碳酸酯(PC)作为五大工程塑料之一,因其具有高强度、高抗冲以及耐热等优点被应用于汽车零部件的生产。例如,汽车仪表板、照明系统、加热板、除霜器及聚碳酸酯合金制的保险杠等。伴随着消费升级,新能源车及轻量化发展,国内对PC的需求也在不断增长,PC本身具有一定阻燃性,相较于其他普通高分子材料(如PE、PP等)拥有一定优越性,LOI可到21%~24%,UL94为V2级。然而对汽车零部件阻燃要求相对较高的应用领域,其阻燃性能还是难以胜任,仍还需要对其进行阻燃改性。此外,PC通过与ABS、PBT等组成复合材料也是提升PC加工性能和阻燃性能的不二选择。

04

其它高分子阻燃材料

PP、PU、ABS和PC是目前主要应用于汽车零部件生产的阻燃高分子材料,此外,将两种或以上高分子材料熔融共混制备的复合材料也是目前使用较多的一种材料,如PC/ABS,PC/PBT,PC/FR复合材料等。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。