2012 年《重点区域大气污染防治“十二五”规划》颁布,提出控制挥发性有机化合物(VOC)的排放,减少对大气环境的污染;2013 年国务院发布《大气污染防治行动计划》明确提出要推进挥发性有机物污染治理,在石化行业开展“泄漏检测与修复”技术改造。

2016年1月1日起施行的《中华人民共和国大气污染防治法》明确生产、进 口、销售和使用含挥发性有机物的原材料和产品,其挥发性有机物含量应当符合质量标准或者要求, 首次将挥发性有机化合物纳入监管范围。

面临如此严峻的环保形势,各化工企业都在完善环保设施与制度,中国石化广州分公司聚丙烯装置也采取了多项措施,积极开展聚丙烯生产过程中 VOC 的防治工作。

1 概述

1.1 VOC 定义

VOC 是挥发性有机化合物(Volatile Organic Compounds)的英文缩写,是指在室温下饱和蒸气压大于70.91 Pa,常压下沸点小于260℃的有机化合物。从环境监测的角度来讲,指以氢火焰离子检测器检出的非甲烷总烃类检出物的总称,主要包括烷烃类、芳烃类、烯烃类、卤烃类、酯类、醛类、酮类和其他有机化合物。

1.2 VOC 的危害

VOC对人体健康有巨大影响,这些化学物质在缓慢挥发的状态下不太容易引起注意,但释放达到一定浓度,会使人在短时间内即感到头痛、恶心、 呕吐、乏力等,严重时会出现抽搐、昏迷,并会伤害到人的肝脏、肾脏、大脑和神经系统,造成记忆力减退等。

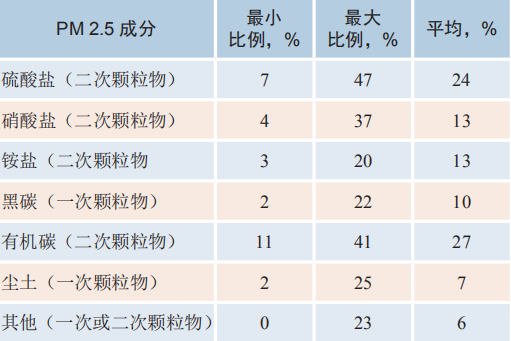

VOC的存在还会造成2.5 μm颗粒物(PM2.5)含量上升,局部地区产生雾霾,严重时引起地表臭氧,形成城市光化学烟雾。长期处于这样的环境中,易引起慢性呼吸道疾病等。各种化学物质浓度对PM2.5的贡献见表1。由表1可以看出,有机碳对 PM2.5的贡献最大。

表 1 各种化学物质浓度对 PM2.5 的贡献

1.3 聚丙烯装置 VOC 排放路径

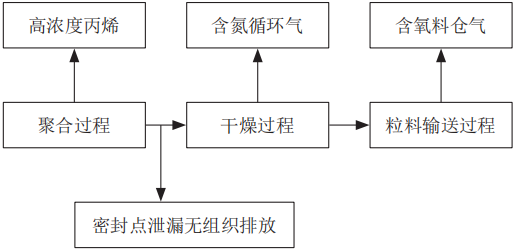

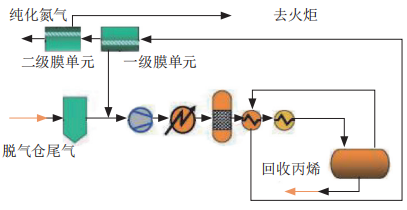

聚丙烯装置生产涉及丙烯、己烷、乙烯以及其他烃类,生产过程中会形成VOC的污染源。广州石化3套聚丙烯装置开展了一系列的VOC防治工作, 在清洁生产的同时追求产品的优质化。聚丙烯装置 VOC排放主要包括高浓度丙烯、含氮干燥尾气、含氧料仓气以及密封点泄漏无组织排放等,见图1。

图1 聚丙烯装置VOC排放路径

2 聚丙烯生产过程中 VOC 排放治理

2.1 聚合过程中高浓度丙烯 VOC 回收治理

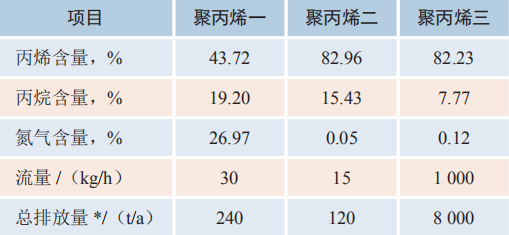

丙烯原料中约含 0.4% 的丙烷,在丙烯聚合过程中在反应器中不断地累积,最高可达30%,这使得反应器中丙烯浓度降低,反应速率降低,催化活性降低,催化剂单耗增加,所以必须对丙烷进行排除,由于丙烷与丙烯相同温度下的饱和蒸气压相近,两者并不能通过简单的压缩就可分离,通常通过设置排放线排放,因此会造成一定量的丙烯损耗。表 2 是 3 套装置排放的丙烷循环气成分分析数据,因工艺不同,各装置数据有所不同。

表2 3套聚丙烯装置排放的丙烷循环气成分

注:* 装置每年运行时间按 8 000 h 计

由表 2 可以看出,聚丙烯三装置的排放气中丙烯含量较高,排放量为1 000 kg/h,其排放的丙烯流量较大,回收利用价值高,因此设置了送气分装置回炼的管线。聚丙烯一和聚丙烯二装置的排放气体流量较低,回炼成本较高,以目前的条件不适合回炼,所以尾气并入低压瓦斯管线,去往火炬或用作加热炉燃料。3套装置的这一排放过程的VOC全部进入密闭系统,有效防止VOC污染 环境。

2.2 粉料干燥过程中高含氮尾气 VOC 治理

聚丙烯的粉料干燥过程是指聚合反应后的粉末进入粉末加热器M-301,经热氮气加热,除去大部分己烷和丙烯气,再进入汽蒸罐M-302,经湿活氮气吹扫脱除挥发分的工艺过程。在此过程中,使用了大量的氮气进行脱挥发分(主要是丙烯、丙烷、己烷等有机物),三套装置对该部分尾气的处理方式也不相同。

2.2.1 低压干燥尾气压缩后并入低压瓦斯管线

聚丙烯一装置和聚丙烯二装置干燥工段使用热氮气加热干燥粉料。由于从聚合粉料夹带而来的气体大量进入干燥系统,因此该过程的处理量较大,需消耗大量的氮气,经分析M-301尾气中VOC含量约占25%,氮气含量占70%以上,另有少量己烷,水蒸气等,尾气排放量约300m³/h,由于压力只有 10kPa左右,而火炬管线的背压约20kPa,因此需通过压缩机加压后排向火炬。

经M301处理后的粉料进入汽蒸罐M302,使用热氮气和蒸汽进行烷基铝的失活操作。M-302尾气中VOC含量约2.5%,压力5kPa,流量50m³/h,厡设计为直接排向大气。对周围环境造成较大影响,不符合新的环保要求,需对该系统尾气进行治理改造,目前两套装置正在进行M-302尾气回收项目改造施工,预计年底可投运。

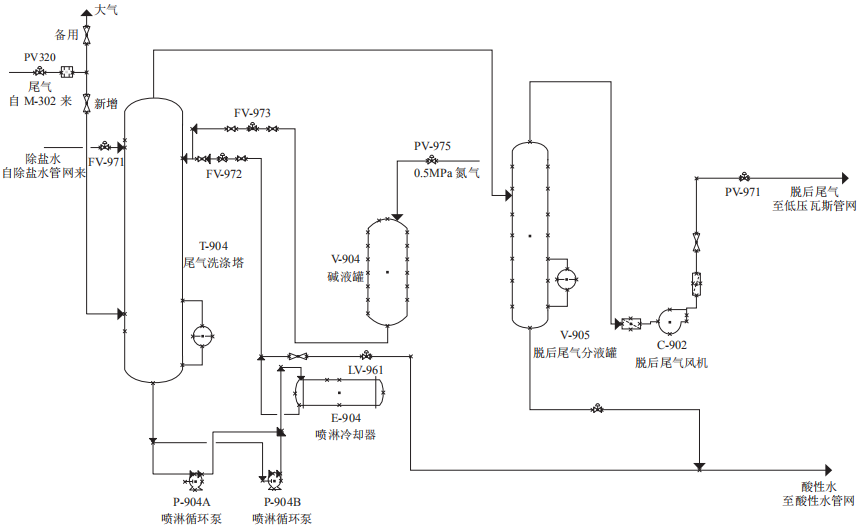

该系统通过增加尾气洗涤塔、碱液罐、尾气分液罐、尾气压缩机等实现尾气回收治理。从M-302 排出的尾气由塔底进入尾气洗涤塔,从碱液罐输送来的10%氢氧化钠溶液及除盐水从塔顶进入,液体自上而下流过塔板,气体自下而上穿过,气液充分接触洗涤,除去尾气中的有害成分,洗涤后的尾气进入尾气分液罐,气液分离,气体经尾气压缩机并入低压瓦斯管网系统,达到尾气治理目的。M-302 尾气回收流程见图2。

图2 M-302尾气回收流程

2.2.2 使用膜分离系统处理脱气仓干燥尾气

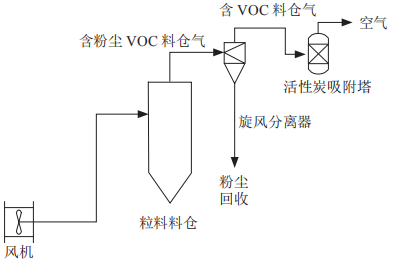

聚丙烯三干燥尾气中含有大量的氮气,为了回收该部分氮气,通过压缩深冷后,大量的丙烷、丙烯和己烷富集冷凝,经过精制除杂后送气分装置回炼。压缩生冷未冷凝的大量氮气经过渗透膜分离回收大量氮气,剩下少量的VOC尾气并入低压瓦斯管线。膜分离回收系统流程见图3。

图3 膜分离回收系统流程

2.3 含氧低浓度料仓尾气 VOC 治理

2.3.1 料仓尾气中的 VOC 来源

聚丙烯粉料进入造粒机后,夹带的有机挥发物析出,随着螺杆的啮合和过氧化物降解剂的使用,生成醛酮类挥发物,切粒过程中迅速冷却于颗粒中,因此聚丙烯颗粒中总有特殊的气味,特别是使用过氧化物进行降解的聚丙烯产品,在产品料仓及使用过程中仍会释放出VOC。

聚丙烯粒料成品运输时,使用空气作为载体, 将挤压造粒后的粒料产品输送至粒料料仓,在粒料料仓中也会进行掺混,除了确保产品性能均一,还可以有效稀释产品中的 VOC。

根据检测数据,聚乙烯静置料仓中VOC含量最高可达500 mg/m³,风送过程中含量最高达100 mg/m³;聚丙烯静置料仓 中VOC含量最高达200 mg/m³,风送过程中最高可达70~80 µL/L,根据《合成树脂工业污染物排放标准》GB31572 — 2015规定,排放气中非甲烷总烃量应小于60 mg/m³,为防止料仓中的低浓度VOC散逸到大气中,应对料仓进行治理。

2.3.2 使用活性炭吸附尾气中的 VOC

料仓气中VOC治理的难点在于VOC浓度较低,通常在100 mg/m³,含氧量高、流量大、压力低等,既不能并入低压瓦斯管线,也不能燃烧,但可以采取活性炭吸附的方法。料仓气中 VOC 治理流程见图4。

图4 料仓气中VOC治理流程

如图4所示,在原粒料风送系统基础上增加一个旋风分离器,可将料仓气中的粉尘与气体分离,再增加一个活性炭吸附塔,可有效吸附气体中的低含量VOC,使之达到排放标准。

使用活性炭可以方便直接地进行低浓度 VOC 的处理。活性炭吸附VOC,在实验中的数据显示吸附效率为40%,工业应用中一般为30%。不足之处有:

1)最新的《国家危险废物名录》(2016年版)中将吸附后的活性炭列为危险废物,这意味着处理废气产生新的废物,不符合绿色化学的要求。

2)风量较大,空气湿度较大时会影响活性炭的吸附效果,更换周期缩短。

2.4 应用 LDAR 技术治理密封点泄漏

聚丙烯生产运行过程中设备、管线组件等密封部位经常发生泄漏导致VOC逸散,既损失物料又造成环境污染,又形成安全隐患,影响装置及企业安全运行和生产效益。

泄漏检测与修复技术(LDAR)的目的就是减少设备、管线组件的无组织 VOC 排 放,是一种从源头控制和减少无组织VOC排放的有效手段。20世纪70年代,美国开展LDAR的研究工作,经过40多年的研究与发展,LDAR运行体系和相对应的法律法规、技术文件都比较成熟。

2013 年开始,广州石化试点开展了LDAR工作,2014年,聚丙烯一和聚丙烯二装置开始实施LDAR工作,聚丙烯三装置于2017年底实施LDAR工作。

2.4.1 LDAR 技术流程

首先根据生产装置情况划分区域,开展现场调查、资料收集并分析,根据工艺流程、介质类型、现场情况等制定泄漏检测计划,针对检测数据,制定相应的修复方案。

对所有检测密封点进行类型、介质性质等分类,建立相关密封点数据库,依照制定的检测方案,使用相关的检测仪器开展工作,完成所有密封点的检测记录数据上传,检测数值大于 1 000 μg/g时,开出泄漏组件维护工单,修复后进行复测,对所采集的数据进行分析、统计并计算出年排放量或季度排放量,对所有的材料进行汇总,得出项目实施报告。

2.4.2 聚丙烯二装置 LDAR 开展情况

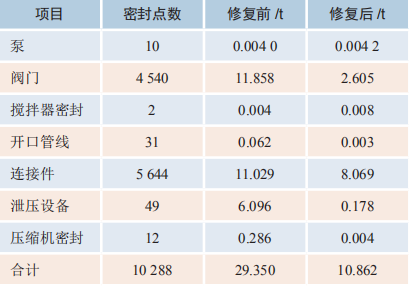

2014 年底,聚丙烯二装置启动 LDAR 项目建设,历时 4 个月完成初始台账的建立以及检测修复工作,表 3 为 2015 年修复前后的装置排放情况对比。

表3 聚丙烯二装置 2015 年修复前后泄漏情况对比

由表3可以看出,在装置实施LDAR检测之后,密封点的VOC排放量由29.35 t/a下降至10.86 t/a,下降幅度达62.6%,完成漏点修复123个,泄漏率由 1.19%下降至0.24%。

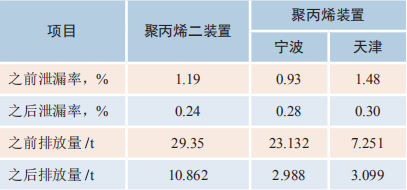

与国内聚丙烯装置相比,泄漏率和修复率都差不多的情况下,该企业的排放量是其他企业的3~4 倍,详见表4,其中很重要的原因是对于VOC检测含量不超过 1 000 μg/g 的点,该企业并没有重视,由于管径尺寸的原因,其排放量可观,下一步应在此方面进行改善,以达到国内同等水平。

表 4 国内聚丙烯装置开展 LDAR工作前后比较(年计)

3 结论

石油化工企业 VOC 治理即是重点又是难点,根据有机废气的不同特点需采用多种方法进行治理,对于聚丙烯装置的高压高浓度的丙烯应回收去分离装置;低压中浓度的多气体混合物如干燥尾气可加压送往低压瓦斯系统燃烧;含氮的脱气仓尾气应通过膜分离后送往分离装置;低压低浓度大风量含氧料仓气可使用活性炭吸附的方法进行处理;密封点泄漏VOC采用LDAR技术进行治理。

免责声明:本图文、资料来源于网络,转载的目的在于传递更多信息及分享,并不代表本网站赞同其观点和对其真实性负责,也不构成其他建议。仅供交流,不为其版权负责。如涉及侵权,请及时与我们取得联系: zpia2008@163.com。